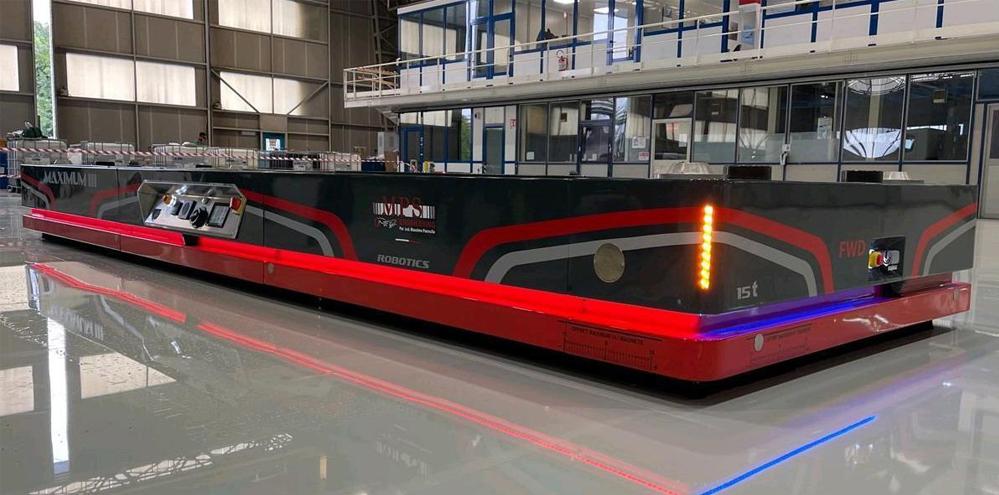

Sistemi AGV

Automated Guided Vehicle

I sistemi AGV (Automated Guided Vehicle) MPS Engineering S.r.l. della serie MAXIMUM sono macchine completamente autonome in grado di spostare e trasportare articoli all’interno dei centri di produzione, magazzino e distribuzione senza intervento manuale o sistemi di trasporto permanenti.

I sistemi AGV seguono percorsi di guida configurabili per ottimizzare le funzioni di archiviazione, prelievo e trasporto in un’ampia varietà di ambienti in cui lo spazio è limitato. Il nostro portafoglio di sistemi AGV senza pari incrementa la produttività, limita i danni al prodotto, riduce i costi di manodopera e scala per supportare le crescenti operazioni di automazione.

Raggiungimento dell’obiettivo

- I sistemi AGV consentono di:

-

Ridurre il fabbisogno di manodopera

eliminando la necessità di trovare lavoratori per lavori ripetitivi e poco attraenti. -

Ridurre i danni al prodotto

sostituendo i carrelli convenzionali. -

Migliorare la velocità e la precisione del posizionamento

con il movimento automatico dei prodotti tra le varie postazioni. -

Migliorare la sicurezza

eliminando gli incidenti legati al carrello elevatore dovuti a errori umani. -

Aumentare la flessibilità

attraverso interfacce con una varietà di stand, automazione e operazioni di produzione. -

Funzionare come un sistema di stoccaggio e prelievo automatico (AS/RS)

Gli AGV possono operare all’interno dell’infrastruttura di corridoio e tra più corridoi per una maggiore flessibilità.

Il sistema di rilevazione della posizione del carrello è ad effetto inerziale, basato sulla tecnologia del giroscopio allo stato solido unitamente (in ridondanza) ad un sistema di rilevamento del magnete gestito da un programma adeguato in modo da riconoscere sempre con esattezza la posizione del carrello e di guidarlo nei suoi percorsi programmati.

Il giroscopio utilizza come sensore un “rate gyro” statico a laser. Questo sensore fornisce ogni 10 ms. l’angolo di cui è variato il suo assetto. Il sistema di rilevamento del magnete è costituito da un’antenna magnetica che rileva la posizione di un magnete di riferimento, disposto nella pavimentazione, rispetto al centro virtuale dell’antenna magnetica stessa.

Caratteristiche principali

| SISTEMI AGV MAXIMUM model I - II - III | |

|---|---|

| Lunghezza | 5.000 mm - 7.500 mm |

| Larghezza | 1.800 mm - 2.300 mm |

| Altezza | 500 mm - 650 mm |

| Peso | 7.000 kg - 9.500 kg |

| Portata | 15.000 kg - 40.000 kg |

| Abbassamento massimo | 3 mm |

| Materiale | S355JR |

| Trattamento termico | Distensione Termica |

| Finitura superficiale | Sabbiatura e Verniciatura |

| Sistema di alimentazione | Batterie Gel – Batterie al Litio – Induzione |

| Celle ad idrogeno | Futuro Upgrade |

| Precisione di Posizionamento | +/- 5 mm |

| Velocità max di traslazione a pieno carico | 15 m/min |

| Corsa di sollevamento attrezzi | 150 mm - 200 mm |

Settori di impiego

Per la movimentazione di carichi industriali/stampi a iniezione di grandi dimensioni.

Per la movimentazione di carri armati e veicoli militari nel Settore della Difesa.

Per movimentazione e il sollevamento di carichi pesanti nel Settore Navale.

Per la realizzazione sia di progetti per nuovi impianti in costruzione che per centrali nucleari già esistenti e in esercizio, oltre che per il decomissioning di centrali non più in funzione.

Per gestire la logistica e il trasporto di carichi pesanti su piattaforme offshore e unità galleggianti come FPSO e FLNG. Qui la salsedine, le condizioni meteorologiche estreme, i movimenti delle navi e l’ambiente di lavoro pericoloso creano condizioni difficili per tutti i macchinari e le procedure di lavoro.

Per il trasporto e la movimentazione di enormi turbine e pesantissimi generatori.

Per lo spostamento e il trasporto di grandi trasformatori di potenza (LPT). Tra i fattori da considerare, vi sono le manovre in spazi limitati, la massimizzazione dell’efficienza produttiva, il sollevamento senza l’uso di carriponte, le manovre sia all’interno che all’esterno dello stabilimento e il rispetto di rigide norme di sicurezza.

Per il trasporto e la movimentazione di elementi prefabbricati negli stabilimenti e nei cantieri.

Per il trasporto di parti di aerei durante le fasi di costruzione.

Per la movimentazione di carichi pesanti, come locomotive, carrozze, carrelli, assali, motori e altri componenti.

Per carichi pesanti nell’industria siderurgica e nelle fonderie in particolare, per una notevole quantità di applicazioni differenti. Conosciamo molto bene le condizioni di lavoro estreme in cui devono operare i nostri veicoli per questo tipo di settore.

per il trasporto di bobine, billette o lastre realizzate in varie tipologie di metalli, ma anche della cosiddetta siviera o di ceste per caricare il materiale-rottame.

Per il trasporto e la movimentazione di turbine e pale eoliche.